L’industrie moderne repose sur des principes de fonctionnement sophistiqués, visant à optimiser la production et maximiser l’efficacité. Ces processus complexes s’appuient sur une variété d’équipements et de technologies spécialisés, chacun jouant un rôle crucial dans la chaîne de production. Comprendre ces mécanismes est essentiel pour maîtriser les rouages de l’industrie contemporaine.

Les agitateurs industriels : clés de l’homogénéisation

Au cœur des processus industriels, les agitateurs jouent un rôle fondamental. Ces dispositifs, composés d’un moteur, d’un arbre et d’un mobile d’agitation, sont conçus pour mélanger, homogénéiser ou mettre en contact diverses substances dans une cuve. Leur polyvalence en réalité des outils indispensables dans de nombreux secteurs :

- Chimie

- Agroalimentaire

- Papeterie

- Traitement de l’eau

- Industrie pharmaceutique

Les agitateurs industriels remplissent plusieurs fonctions essentielles :

- Homogénéisation de mélanges

- Mise en contact de réactifs

- Réalisation de transferts thermiques

- Maintien de particules en suspension

Les mobiles d’agitation, tels que les hélices et les turbines, génèrent différents mouvements dans le fluide : déplacement, turbulence et cisaillement. Ces actions combinées permettent d’obtenir les résultats souhaités, qu’il s’agisse de mélanger des ingrédients alimentaires ou de faciliter des réactions chimiques complexes.

L’efficacité des agitateurs industriels repose sur leur capacité à s’adapter à diverses viscosités et compositions de fluides. Cette flexibilité est cruciale pour maintenir la créativité dans les processus industriels, permettant aux entreprises d’innover et d’optimiser constamment leurs méthodes de production.

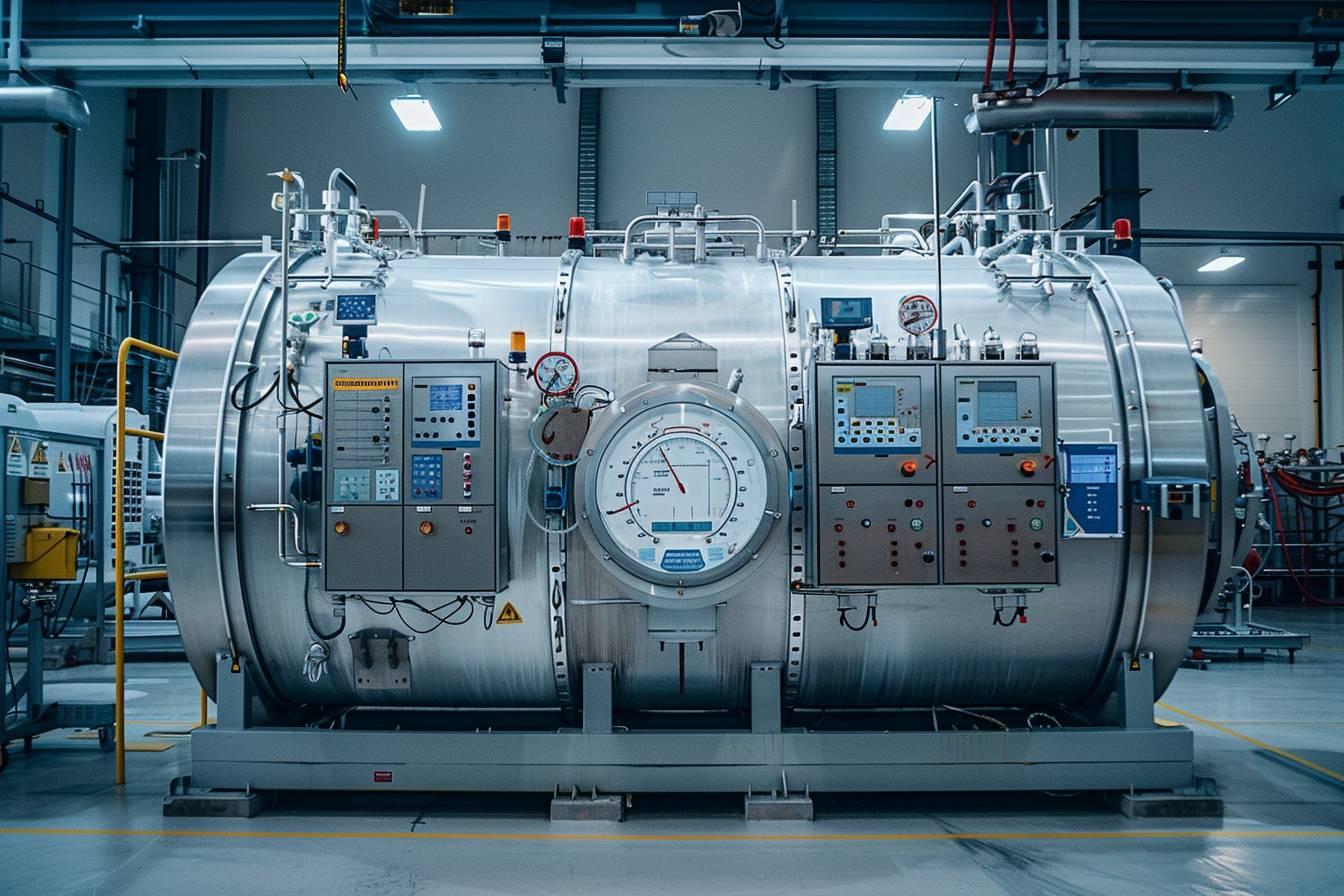

Stérilisation par autoclave : garantir la sécurité des produits

La stérilisation est un aspect crucial de nombreux processus industriels, en particulier dans les secteurs de l’agroalimentaire et de la pharmacie. La méthode de stérilisation par autoclave est largement utilisée pour son efficacité et sa fiabilité. Ce procédé utilise la chaleur et la pression pour éliminer les micro-organismes, assurant en conséquence la sécurité des produits.

Le cycle de stérilisation par autoclave se décompose en plusieurs phases distinctes :

- Purge : évacuation de l’air de la chambre

- Montée en température et pression

- Stérilisation : maintien des conditions optimales

- Refroidissement : retour aux conditions ambiantes

Les autoclaves industriels existent en différentes configurations, chacune adaptée à des besoins spécifiques :

| Type d’autoclave | Caractéristiques | Applications principales |

|---|---|---|

| Air/vapeur | Utilise un mélange d’air et de vapeur | Produits sensibles à la pression |

| Aspersion d’eau | Pulvérisation d’eau chaude | Aliments en conserve |

| Immersion | Produits plongés dans l’eau chaude | Stérilisation de contenants fermés |

Il est utile de noter que les autoclaves industriels sont soumis à des réglementations strictes pour garantir la sécurité des opérateurs et l’intégrité des produits traités. Ces normes couvrent divers aspects, de la conception des équipements aux protocoles d’utilisation et de maintenance.

Capteurs de pression : piliers du contrôle industriel

Dans l’industrie moderne, la précision et le contrôle sont essentiels. Les capteurs de pression jouent un rôle crucial en mesurant et en contrôlant la pression des fluides dans divers processus. Ces dispositifs sont indispensables pour assurer la qualité et la sécurité des opérations industrielles.

Il existe plusieurs types de capteurs de pression, chacun adapté à des applications spécifiques :

- Piézorésistifs : utilisent la déformation d’un matériau pour mesurer la pression

- Capacitifs : mesurent les changements de capacité électrique

- Résistifs : basés sur la variation de résistance électrique

- À fibre optique : utilisent les propriétés de la lumière pour des mesures précises

Les capteurs de pression industriels trouvent leur utilité dans de nombreux domaines, notamment :

- Contrôle de processus chimiques

- Surveillance des systèmes hydrauliques

- Gestion des systèmes de ventilation

- Régulation des procédés de fabrication

La sélection du capteur approprié dépend de plusieurs facteurs, tels que la plage de pression à mesurer, l’environnement d’utilisation et la précision requise. Cette exploration des options technologiques permet aux industriels de trouver les solutions les mieux adaptées à leurs besoins spécifiques.

Technologies émergentes : IO-Link et osmose inverse

L’industrie moderne ne cesse d’évoluer, intégrant constamment de nouvelles technologies pour améliorer l’efficacité et la flexibilité des processus. Parmi ces innovations, le protocole IO-Link et l’osmose inverse industrielle se démarquent par leur impact significatif.

Le protocole IO-Link transform e la communication industrielle en permettant un échange de données fluide entre les capteurs, les actionneurs et les systèmes de contrôle. Ses avantages incluent :

- Une configuration simplifiée des appareils

- Une diagnostique améliorée

- Une flexibilité accrue dans la conception des systèmes

IO-Link offre différentes vitesses de transfert, s’adaptant de manière similaire aux besoins variés des applications industrielles. Cette technologie facilite l’intégration de l’Internet des Objets Industriels (IIoT), ouvrant la voie à des usines plus intelligentes et plus réactives.

D’autre part, l’osmose inverse industrielle s’impose comme une solution de choix pour la production d’eau purifiée à grande échelle. Ce procédé, basé sur le principe naturel de l’osmose, permet de :

- Éliminer les impuretés et les contaminants de l’eau

- Réduire la consommation d’eau dans les processus industriels

- Améliorer la qualité des produits finis dans diverses industries

L’osmose inverse trouve des applications dans de nombreux secteurs, de l’industrie pharmaceutique à la production d’énergie, en passant par l’agroalimentaire. Son efficacité et sa fiabilité en font un outil précieux pour les entreprises soucieuses de leur impact environnemental et de la qualité de leurs produits.

En résumé, les principes de fonctionnement de l’industrie moderne reposent sur un ensemble de technologies et de processus sophistiqués, allant des agitateurs industriels aux systèmes de communication avancés. La maîtrise de ces éléments est essentielle pour les entreprises souhaitant rester compétitives dans un marché en constante évolution. L’innovation continue dans ces domaines promet de nouvelles avancées, ouvrant la voie à une industrie toujours plus efficace et durable.