Les pompes industrielles jouent un rôle crucial dans l’animation et le fonctionnement efficace de nombreux secteurs. Qu’il s’agisse de transférer des fluides visqueux, de gérer des produits corrosifs ou d’assurer des débits notables, ces dispositifs sont au cœur de l’industrie moderne. Étudieons ensemble les différents types de pompes, leurs applications et les facteurs clés qui influencent leur performance.

Principaux types de pompes et leurs applications industrielles

L’industrie dispose d’une grande variété de pompes, chacune conçue pour répondre à des besoins spécifiques. Parmi les plus courantes, on trouve :

- Les pompes à membrane

- Les pompes à piston

- Les pompes à vis excentrée

- Les pompes centrifuges

Les pompes à membrane se distinguent par leur capacité à manipuler des fluides corrosifs et abrasifs. Leur principe repose sur la déformation d’une membrane flexible, créant en conséquence une alternance d’aspiration et de refoulement. Cette conception les rend particulièrement adaptées aux industries chimiques et au traitement des eaux usées.

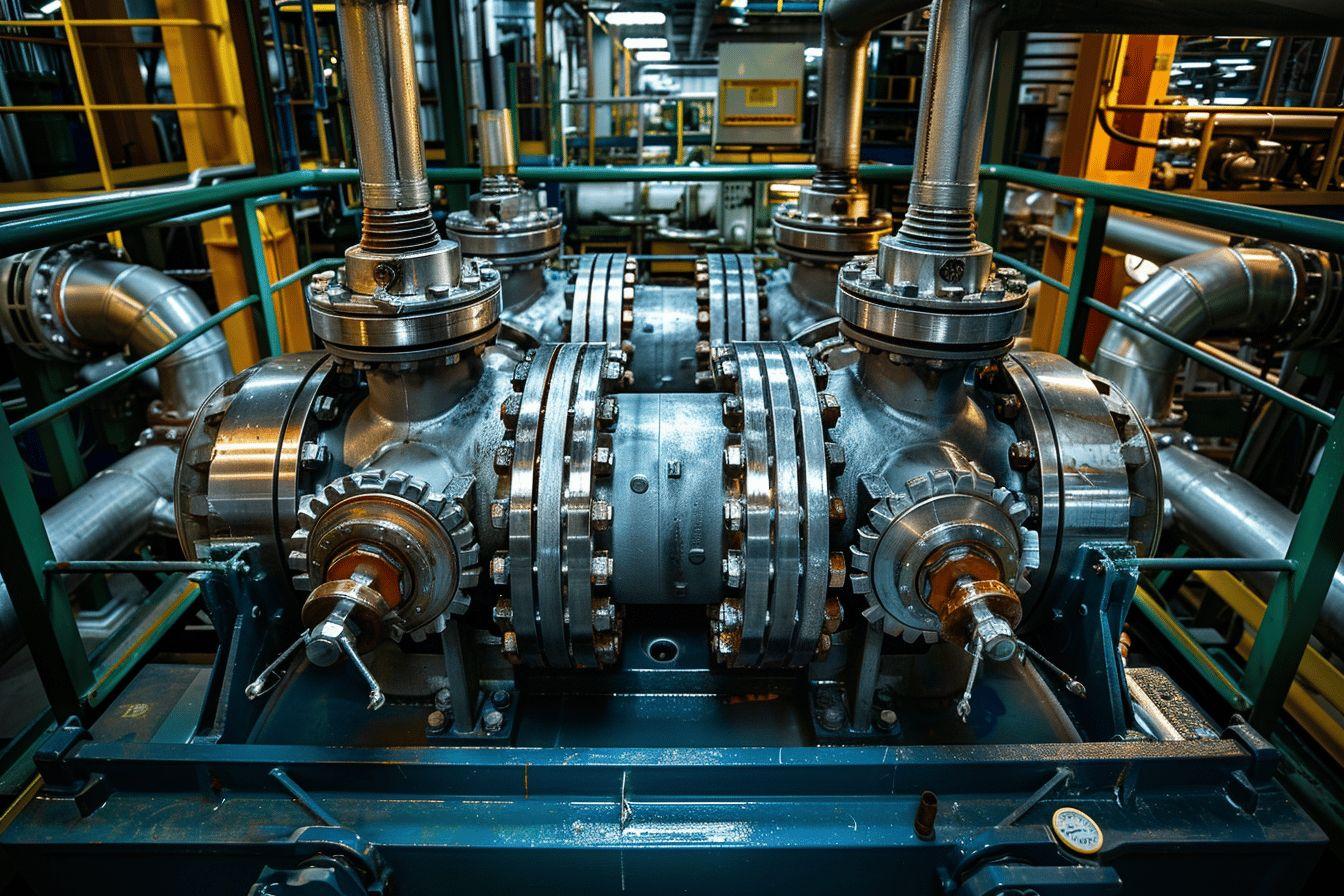

Les pompes à piston, quant à elles, excellent dans la gestion de hautes pressions. Leur fonctionnement repose sur le mouvement alternatif d’un piston dans un cylindre, permettant d’atteindre des pressions élevées. Ces pompes sont couramment utilisées dans l’industrie pétrolière et les applications hydrauliques de haute précision.

Pour les fluides visqueux et chargés en particules, les pompes à vis excentrée (aussi appelées pompes à cavité progressive) offrent une solution efficace. Le mouvement rotatif d’un rotor hélicoïdal dans un stator assure un déplacement en douceur du fluide, ce qui en fait un choix privilégié pour l’industrie agroalimentaire et la gestion des boues.

Enfin, les pompes centrifuges sont les championnes des grands débits. Utilisant la force centrifuge générée par une roue à aubes en rotation, elles sont idéales pour le transfert de grandes quantités de liquides. On les retrouve fréquemment dans les systèmes de circulation d’eau industrielle et les stations de pompage.

Facteurs clés pour optimiser le fonctionnement des pompes industrielles

Pour assurer une animation optimale des pompes dans l’industrie, plusieurs facteurs doivent être pris en compte :

- Caractéristiques du fluide (viscosité, présence de particules)

- Débit et pression requis

- Contraintes d’installation

- Efficacité énergétique

- Maintenance préventive

Le choix du type de pompe dépend en grande partie des propriétés du fluide à transporter. Une analyse approfondie de sa viscosité et de sa composition est essentielle pour sélectionner la technologie la plus appropriée. Par exemple, les fluides chargés en particules nécessiteront des pompes robustes comme les pompes à membrane ou à vis excentrée, capables de gérer ces contraintes sans s’obstruer.

Les exigences en termes de débit et de pression guident également le choix de la pompe. Les pompes centrifuges excellent pour les grands débits à faible pression, tandis que les pompes à piston sont plus adaptées aux hautes pressions avec des débits modérés. Il est crucial de dimensionner correctement la pompe pour éviter tout gaspillage énergétique ou sous-performance.

L’efficacité énergétique est devenue un critère majeur dans la sélection des équipements industriels. Les fabricants proposent désormais des pompes intégrant des systèmes de contrôle électronique qui optimisent leur fonctionnement en temps réel, s’adaptant aux variations de demande et réduisant par voie de conséquence la consommation d’énergie.

| Type de pompe | Avantages | Applications courantes |

|---|---|---|

| Pompe à membrane | Résistance aux fluides corrosifs, auto-amorçante | Industrie chimique, traitement des eaux |

| Pompe à piston | Hautes pressions, précision | Industrie pétrolière, hydraulique de précision |

| Pompe à vis excentrée | Gestion des fluides visqueux et chargés | Agroalimentaire, gestion des boues |

| Pompe centrifuge | Grands débits, simplicité | Circulation d’eau industrielle, stations de pompage |

Innovations et tendances dans l’animation des pompes industrielles

L’industrie du pompage est en constante évolution, cherchant toujours à améliorer l’efficacité et la polyvalence de ses équipements. Parmi les innovations récentes, on peut citer :

- L’intégration de capteurs intelligents pour un monitoring en temps réel

- Le développement de matériaux avancés pour une meilleure résistance à l’usure

- L’utilisation de l’intelligence artificielle pour prédire les besoins de maintenance

- La conception de pompes modulaires pour une adaptation rapide aux changements de process

Ces avancées technologiques permettent non seulement d’optimiser les performances des pompes, mais aussi de réduire les temps d’arrêt et les coûts de maintenance. Par exemple, les capteurs intelligents peuvent détecter des anomalies avant qu’elles ne deviennent critiques, permettant une intervention préventive et évitant de manière similaire des pannes coûteuses.

Une tendance notable est l’essor des pompes à chaleur industrielles. Ces dispositifs innovants permettent de valoriser la chaleur fatale produite par les processus industriels, améliorant donc l’efficacité énergétique globale des installations. En récupérant cette énergie thermique qui serait autrement perdue, les entreprises peuvent réduire significativement leur consommation énergétique et leur empreinte carbone.

L’industrie s’oriente également vers des solutions de pompage plus respectueuses de l’environnement. Les fabricants développent des pompes conçues pour fonctionner avec des fluides écologiques, réduisant de ce fait l’impact environnemental des processus industriels. Cette approche s’inscrit dans une démarche plus large de développement durable, répondant aux exigences croissantes en matière de responsabilité environnementale.

Maintenance et optimisation des performances

Pour garantir une animation constante et efficace des pompes industrielles, une maintenance régulière est indispensable. Voici quelques points clés à considérer :

- Nettoyage régulier : Prévient l’accumulation de débris et assure un fonctionnement optimal.

- Remplacement des pièces d’usure : Anticipe les défaillances et maintient les performances.

- Lubrification : Réduit les frictions et prolonge la durée de vie des composants mobiles.

- Contrôle des alignements : Évite les vibrations excessives et l’usure prématurée.

- Surveillance des paramètres de fonctionnement : Permet de détecter rapidement toute anomalie.

L’adoption d’une approche prédictive dans la maintenance, grâce à l’utilisation de capteurs et d’analyses de données, permet d’optimiser les interventions et de réduire les temps d’arrêt. Cette stratégie contribue à maximiser la disponibilité des équipements et à réduire les coûts d’exploitation à long terme.

En bref, l’animation efficace des pompes industrielles repose sur une combinaison de choix technologiques judicieux, d’innovations constantes et d’une maintenance rigoureuse. En comprenant les spécificités de chaque type de pompe et en adoptant les dernières avancées du secteur, les industriels peuvent optimiser leurs processus, réduire leurs coûts énergétiques et améliorer leur productivité globale. L’avenir du pompage industriel s’annonce prometteur, avec des équipements toujours plus intelligents, efficients et respectueux de l’environnement.