Les motoréducteurs jouent un rôle vital dans l’industrie moderne. Ces dispositifs ingénieux combinent un moteur électrique et un réducteur de vitesse pour optimiser la transmission de puissance dans de nombreuses applications. Observons ensemble le fonctionnement de ces composants essentiels et leurs multiples avantages pour les processus industriels.

Qu’est-ce qu’un motoréducteur industriel ?

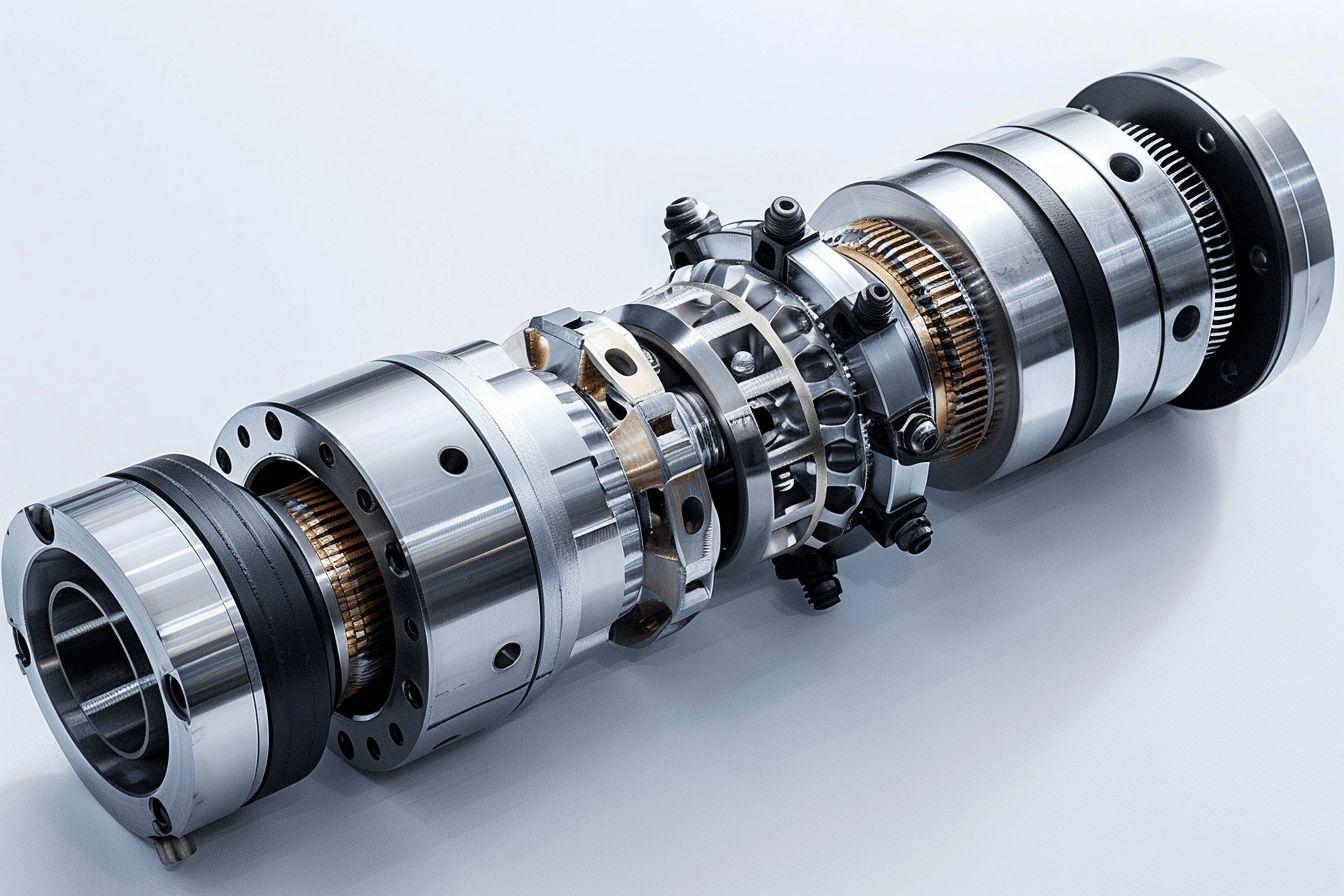

Un motoréducteur industriel est un dispositif mécanique sophistiqué qui associe un moteur électrique à un réducteur de vitesse. Son rôle principal est de réduire la vitesse de rotation du moteur tout en augmentant le couple de sortie. Cette combinaison permet d’adapter la puissance fournie aux besoins spécifiques de nombreuses applications industrielles.

Le fonctionnement d’un motoréducteur repose sur un principe simple mais efficace. Le moteur électrique génère une rotation à haute vitesse, qui est ensuite transmise au réducteur. Ce dernier, composé d’engrenages savamment agencés, ralentit progressivement cette rotation. Ce processus permet d’obtenir une vitesse de sortie plus faible mais un couple plus élevé, idéal pour de nombreuses tâches industrielles.

Les motoréducteurs se déclinent en plusieurs types, chacun adapté à des besoins spécifiques :

- Réducteurs coaxiaux

- Réducteurs à engrenages

- Réducteurs à roue et vis sans fin

- Réducteurs planétaires

Cette diversité permet aux industriels de choisir le modèle le plus approprié à leurs exigences particulières, que ce soit en termes de puissance, de couple ou de configuration spatiale.

Caractéristiques techniques et performances

Les motoréducteurs industriels se distinguent par leurs performances impressionnantes et leur grande adaptabilité. Ils couvrent une large gamme de puissances, allant de 0,12 kW pour les applications légères jusqu’à 160 kW pour les tâches les plus exigeantes. En termes de couple, ces dispositifs peuvent délivrer de 10 à 26000 Nm, offrant de manière similaire une solution pour pratiquement tous les besoins industriels.

L’une des caractéristiques les plus remarquables des motoréducteurs est leur flexibilité de configuration. Ils se déclinent en plusieurs types de montage :

- Montage sur bride

- Montage à pattes

- Montage pendulaire

De même, le nombre d’étages de réduction peut varier, offrant des options mono-étagées, à deux, trois ou même quatre étages. Cette modularité permet une adaptation précise aux contraintes spatiales et fonctionnelles de chaque installation.

L’orientation des axes constitue un autre aspect crucial de la conception des motoréducteurs. On distingue principalement trois configurations :

| Type d’orientation | Description | Applications typiques |

|---|---|---|

| Coaxial | Entrée et sortie alignées | Convoyeurs, pompes |

| Orthogonal | Axes à 90 degrés | Agitateurs, mélangeurs |

| Arbres parallèles | Axes d’entrée et de sortie parallèles | Élévateurs, broyeurs |

Les motoréducteurs offrent également une variété d’options pour les arbres de sortie, incluant des modèles pleins, creux, à pignon, à double sortie ou cannelés. Cette diversité permet de s’adapter à de nombreuses configurations de transmission de puissance.

Applications et avantages dans l’industrie

Les motoréducteurs trouvent leur place dans une multitude de secteurs industriels, chacun bénéficiant de leurs caractéristiques uniques. On les retrouve notamment dans :

- L’industrie agroalimentaire

- L’emballage

- La manutention

- L’automobile

- La sidérurgie

Cette polyvalence s’explique par les nombreux avantages qu’offrent les motoréducteurs industriels :

- Efficacité énergétique : En adaptant précisément la vitesse et le couple, ils optimisent la consommation d’énergie.

- Maintenance simplifiée : Leur conception robuste et leur fiabilité réduisent les besoins en entretien.

- Adaptabilité : La grande variété de modèles permet de répondre à des besoins spécifiques.

- Durabilité : Conçus pour résister à des conditions difficiles, ils offrent une longue durée de vie.

Les motoréducteurs se distinguent également par leur capacité à s’adapter à des environnements exigeants. Des versions spéciales existent pour l’industrie agroalimentaire et pharmaceutique, offrant une résistance accrue à la corrosion et aux produits chimiques. Certains modèles proposent même des indices de protection élevés (IP54, IP65, IP68) pour une utilisation dans des conditions extrêmes.

Innovations et perspectives d’avenir

Le domaine des motoréducteurs industriels connaît une évolution constante, portée par l’innovation technologique. Les dernières avancées incluent l’intégration d’électronique embarquée et de variateurs, permettant un contrôle plus fin et une meilleure efficacité énergétique. Ces systèmes « intelligents » offrent la possibilité d’ajuster en temps réel les paramètres de fonctionnement, optimisant effectivement les performances et réduisant la consommation d’énergie.

L’avenir des motoréducteurs s’oriente vers une intégration toujours plus poussée dans l’industrie 4.0. On peut s’attendre à voir émerger des modèles équipés de capteurs connectés, capables de transmettre en temps réel des données sur leur état de fonctionnement. Cette évolution ouvre la voie à des stratégies de maintenance prédictive, permettant d’anticiper les pannes et d’optimiser les interventions.

Les matériaux utilisés dans la fabrication des motoréducteurs font également l’objet d’innovations constantes. Si les carters en aluminium ou en fonte restent courants, on voit apparaître des modèles en acier inoxydable pour les applications les plus exigeantes en termes d’hygiène et de résistance à la corrosion. La recherche se poursuit pour développer des alliages toujours plus légers et résistants, contribuant à améliorer les performances tout en réduisant l’empreinte environnementale.

Pour résumer, les motoréducteurs industriels représentent un maillon essentiel dans la chaîne de transmission de puissance. Leur capacité à s’adapter à une multitude de besoins, combinée à leur efficacité et leur fiabilité, en fait des composants indispensables pour l’industrie moderne. Alors que les exigences en matière de performance et d’efficacité énergétique ne cessent de croître, nul doute que ces dispositifs continueront à évoluer, offrant des solutions toujours plus innovantes aux défis industriels de demain.